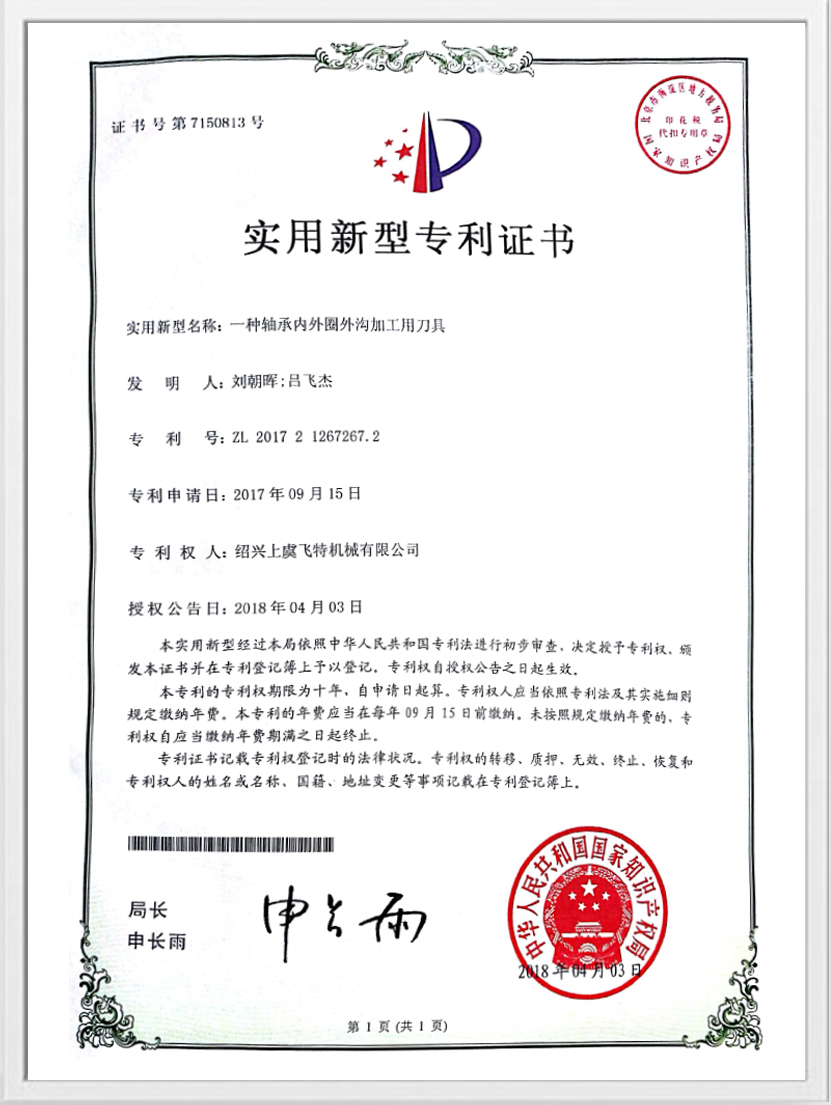

1. مقدمه: مرگ عصر "یک سایز برای همه" برای چندین دهه، کاتالوگ پادشاه دفتر مهندسی بود. هنگامی که یک طراح نیاز به حل مشکل حرکت داشت،...

-

اخبار صنعتظهور سفارشی سازی: چرا برنامه پیشرفته شما نیاز به بلبرینگ های غیر استاندارد دارد

-

اخبار صنعتنحوه تهیه بلبرینگ های با دقت بالا از چین بدون به خطر انداختن قابلیت اطمینان

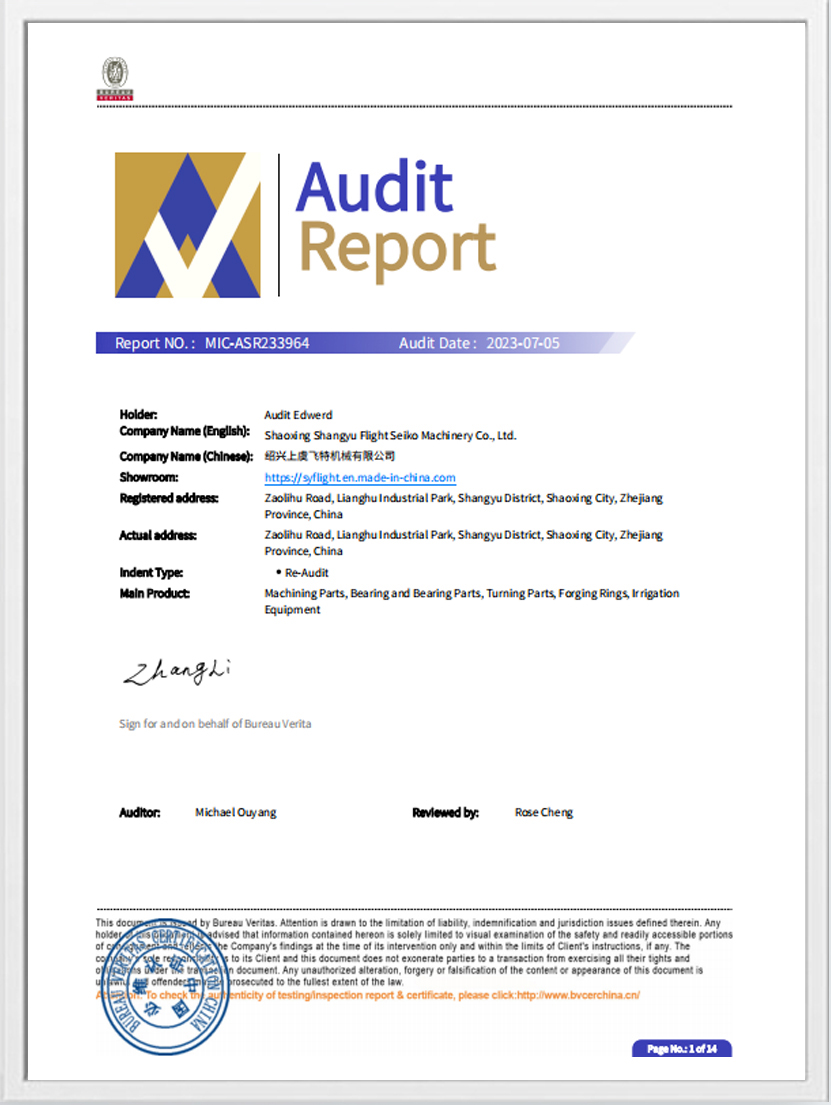

I. مقدمه: واقعیت جدید منبع یابی از چین اگر مدتی در صنعت مکانیک بودهاید، این کلیشه قدیمی را میشناسید: "منابع از چین برای بودجه ع...

-

اخبار صنعتبلبرینگ استاندارد در مقابل غیر استاندارد: چه زمانی برنامه شما نیاز به سفارشی سازی دارد؟

I. مقدمه: معضل "تناسب کامل". هنگامی که یک پروژه طراحی مکانیکی جدید را شروع می کنید، اولین کاری که احتمالا انجام می دهید این است ک...

-

اخبار صنعتانتخاب اندازه کامل بلبرینگ برای موتور الکتریکی شما: راهنمای جامع

1. مقدمه موتورهای الکتریکی موتورهای کار صنعت مدرن هستند که همه چیز از لوازم خانگی کوچک گرفته تا پمپ های صنعتی عظیم و سیستم های نق...

-

اخبار صنعت4 روش متداول نصب بلبرینگ: راهنمای جامع

به بلبرینگ FTM مرکز منابع فنی انتخاب بلبرینگ مناسب تنها نیمی از کار است. اطمینان از نصب صحیح آن چیزی است که عمر واقعی ماشین آ...

-

اخبار صنعتبلبرینگ در مقابل بوش: درک تفاوت ها و انتخاب مناسب

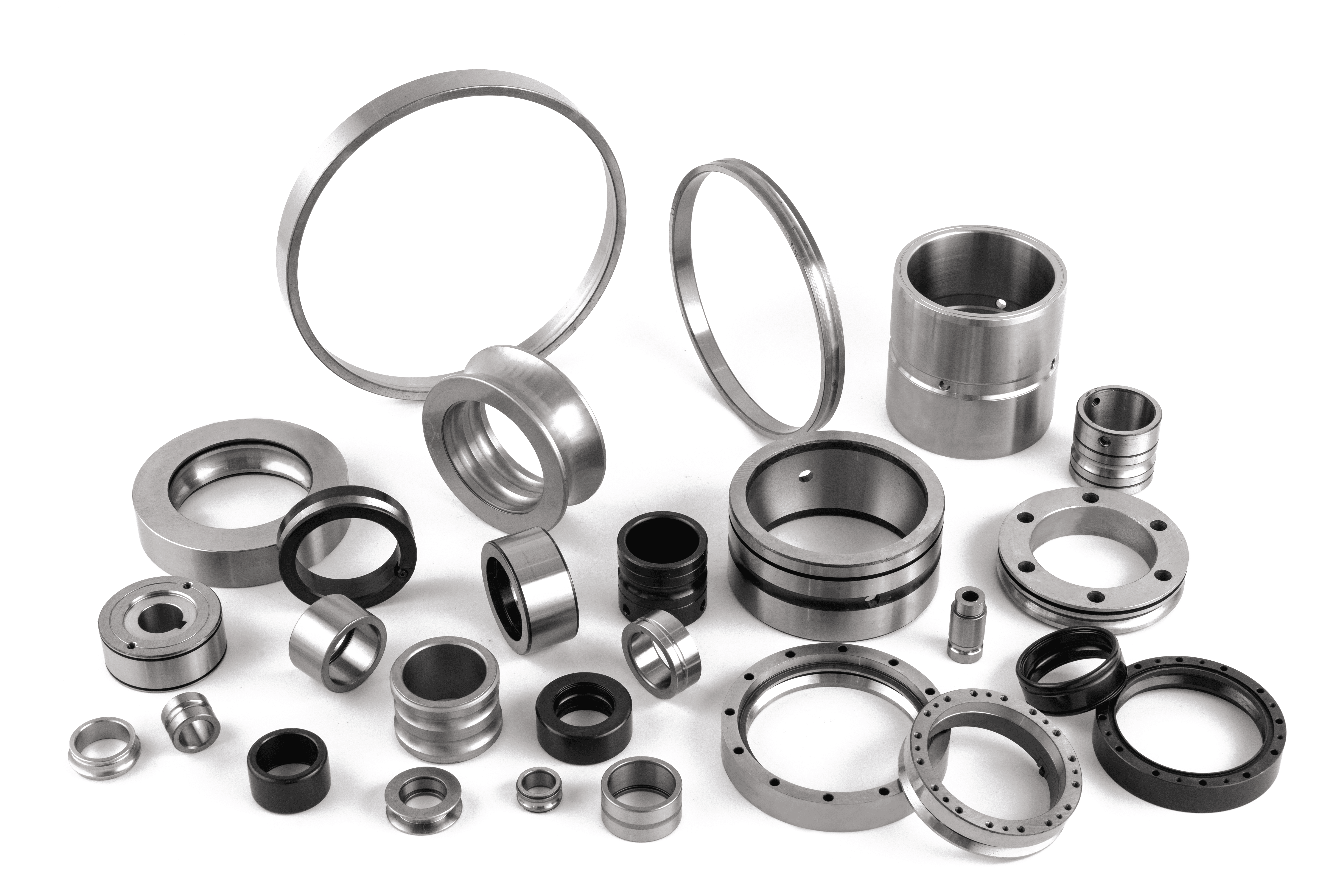

1. مقدمه در دنیای مهندسی مکانیک و تولید صنعتی، مدیریت اصطکاک کلید طول عمر و کارایی است. برای رسیدن به این هدف، از دو جزء اصلی است...

-

اخبار صنعتطول عمر بلبرینگ: عوامل، محاسبه و نکات نگهداری

1. مقدمه الف بلبرینگ نوعی از یاتاقان های غلتشی است که از گوی ها برای حفظ جدایی بین قسمت های متحرک بلبرینگ که حلقه های داخل...

دانلود کاتالوگ

دانلود کاتالوگ