1. مزایا نسبت به بلبرینگ های معمولی بلبرینگ های بخش نازک چندین مزیت متمایز را نسبت به یاتاقان های معمولی ارائه می دهد و آنها را به انتخابی ارجح در صنایع مختلف تبدیل می کند:

الف) طراحی فشرده: مشخصات باریک یاتاقان های بخش نازک امکان طراحی های فشرده تر را در مقایسه با یاتاقان های معمولی فراهم می کند. این به ویژه در کاربردهایی که فضا محدود است یا کاهش وزن بسیار مهم است سودمند است. یاتاقانهای بخش نازک با به حداقل رساندن ردپای کلی ماشینآلات و تجهیزات، مهندسان را قادر میسازد تا بدون به خطر انداختن عملکرد، استفاده از فضا را بهینه کنند.

ب) کاهش اصطکاک و اینرسی: یکی از مزایای کلیدی یاتاقان های مقطع نازک کاهش اصطکاک و اینرسی آنها است. طراحی این یاتاقان ها سطح تماس بین عناصر نورد و مسیرهای مسابقه را به حداقل می رساند و در نتیجه تلفات اصطکاکی در حین کار کمتر می شود. در نتیجه، ماشینآلات مجهز به یاتاقانهای بخش نازک کارآمدتر عمل میکنند، انرژی کمتری مصرف میکنند و با گذشت زمان کاهش سایش را تجربه میکنند.

ج) دقت پیشرفته: بلبرینگهای بخش نازک با تحملهای دقیق طراحی شدهاند و از دقت و دقت بالایی در کاربردهای کنترل حرکت اطمینان میدهند. ویژگیهای خروجی کم و عکسالعمل آنها آنها را برای برنامههایی که نیاز به موقعیتیابی دقیق و تکرارپذیری دارند، مانند روباتیک، اتوماسیون و ماشینابزار ایدهآل میکند. با حفظ کنترل دقیق بر روی ثبات ابعادی و دقت هندسی، بلبرینگ های بخش نازک به عملکرد کلی و قابلیت اطمینان ماشین آلات کمک می کنند.

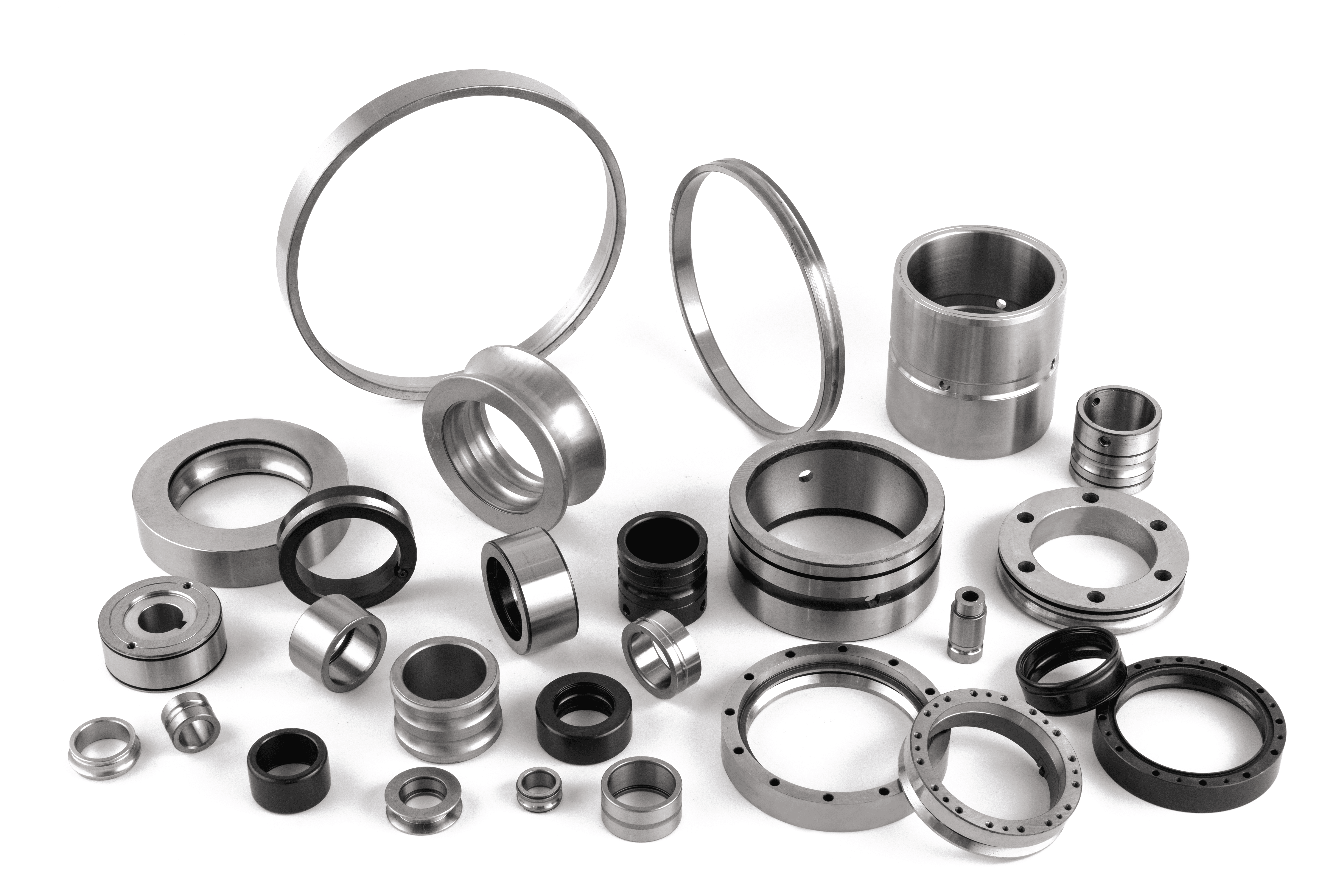

2. مواد و فرآیندهای ساخت عملکرد و طول عمر بلبرینگ های بخش نازک به شدت تحت تأثیر مواد استفاده شده در ساخت آنها و فرآیندهای ساخت به کار رفته است:

الف) انتخاب مواد: بلبرینگ های بخش نازک معمولاً از مواد با کیفیت بالا مانند فولاد کروم، فولاد ضد زنگ یا آلیاژهای تخصصی ساخته می شوند. انتخاب ماده به عوامل مختلفی از جمله شرایط محیطی، بار مورد نیاز و دمای عملیاتی بستگی دارد. به عنوان مثال، یاتاقان های فولادی ضد زنگ مقاومت بالایی در برابر خوردگی دارند و آنها را برای محیط های سخت مناسب می کند، در حالی که یاتاقان های فولادی کروم سختی و مقاومت در برابر خستگی عالی را ارائه می دهند.

ب) ساخت دقیق: ساخت بلبرینگ های بخش نازک شامل فرآیندهای ماشینکاری پیشرفته برای دستیابی به تحمل های محکم و پرداخت های سطحی است. تکنیکهای سنگزنی دقیق برای ایجاد پروفیلهای پیچیده مسیرهای بلبرینگ و عناصر نورد استفاده میشود که عملکرد صاف و حداقل اصطکاک را تضمین میکند. فرآیندهای فوق تکمیل سطوح یاتاقان ها را بیشتر اصلاح می کند و باعث کاهش سایش و افزایش طول عمر می شود. اقدامات کنترل کیفیت سختگیرانه در طول فرآیند تولید برای حفظ ثبات و قابلیت اطمینان در یاتاقان های نهایی به کار گرفته می شود.

3. بهترین شیوه های نصب و نگهداری نصب و نگهداری مناسب برای به حداکثر رساندن عملکرد و طول عمر ضروری است

بلبرینگ های بخش نازک : در حین نصب، باید به مشخصات تراز، پیش بارگذاری و گشتاور توجه دقیقی مبذول شود تا از عملکرد بهینه بلبرینگ اطمینان حاصل شود. نصب نادرست می تواند منجر به سایش زودرس، تولید گرمای بیش از حد و کاهش عمر بلبرینگ شود. استفاده از ابزار دقیق و پیروی از توصیههای سازنده برای دستیابی به تراز و بارگیری صحیح یاتاقان بسیار مهم است و در نتیجه خطر خرابی زودرس را به حداقل میرساند. بازرسی و روغن کاری منظم برای حفظ عملکرد بلبرینگ های بخش نازک حیاتی است. بازرسیهای بصری دورهای میتواند به تشخیص علائم سایش، ناهماهنگی یا آلودگی در مراحل اولیه کمک کند و امکان مداخله به موقع و نگهداری پیشگیرانه را فراهم کند. روغن کاری نقش مهمی در کاهش اصطکاک و جلوگیری از خوردگی دارد، بنابراین استفاده از روان کننده مناسب و پر کردن آن در فواصل زمانی معین ضروری است. پیروی از یک برنامه تعمیر و نگهداری جامع که شامل تمیز کردن، روغنکاری مجدد و تعویض بلبرینگ در صورت نیاز است، به اطمینان از پایداری و طول عمر بلبرینگهای بخش نازک در سرویس کمک میکند.

دانلود کاتالوگ

دانلود کاتالوگ